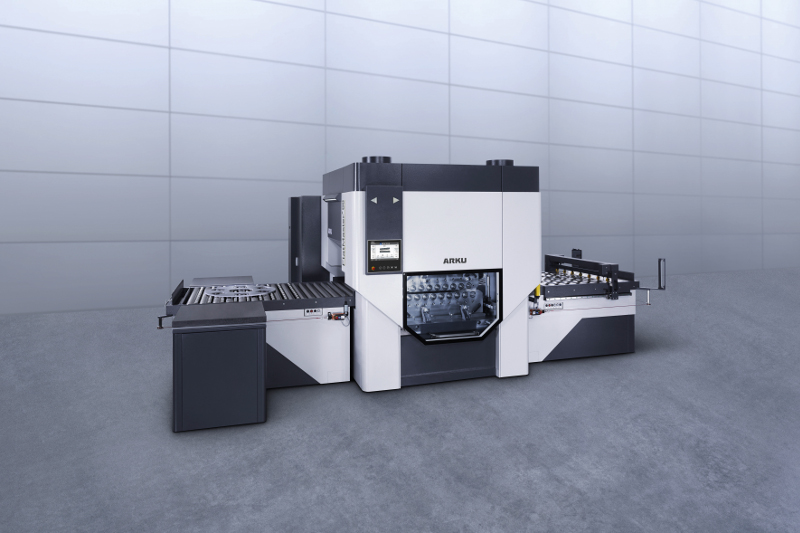

Immer wieder kommen neue Maschinen auf den Markt, die nicht nur bessere Produktionsergebnisse versprechen und stromsparender arbeiten, sondern auch dafür sorgen, dass Ressourcen eingespart werden können. Auch bei der Walter Wurster GmbH wird selbstverständlich immer wieder darüber nachgedacht, wie man die Ressourceneffizienz verbessern kann. Aus diesem Grund wurde gerade erst eine neue Maschine gekauft, die ARKU Richtmaschine. Diese Richtmaschine erfüllt eine sehr wichtige Aufgabe.

Es gibt einige Ursachen die dafür sorgen, dass in Blechen und Blechteilen Spannungen oder auch Unebenheiten entstehen. Sehr oft treten Restspannungen auf, die aus dem Walzprozess resultieren. Aber auch mechanische und thermische Trennverfahren sowie eine Wärmeeinwirkung können für Restspannungen sorgen. Diese Spannungen haben eine negative Wirkung auf die anschließenden Verarbeitungsprozesse. Beim Abkanten oder Biegen können Winkligkeitsfehler entstehen, die Teile können dann nicht gleich beim ersten Versuch richtig gebogen werden. Es passiert sehr schnell, dass dieses erste Teil verkantet, und dann leider nur noch Ausschuss ist. Einer Schätzung nach passiert dies bei rund 6 bis 8 Prozent aller Teile. Die Materialkosten sind hier natürlich entsprechend hoch.

Zudem kann diese Restspannung dafür sorgen, dass im Laufe einer Serienbearbeitung ständige Messungen durchgeführt werden müssen. Gegebenenfalls muss dann zwischendurch auch eine Korrektur der Maschine erfolgen. Der Prüfaufwand bei solchen Teilen ist sehr hoch, er liegt hier etwa 20 bis 30 Prozent höher und erfordert somit mehr Zeit, aber auch Arbeitskraft.

Gerade bei den Sonderdurchreichen von Wurster ist es oft so, dass ein Kunde ein Einzelstück bestellt. Die Spannungen in dem Material führen dann schnell dazu, dass Teile verkantet werden. Es ist auch möglich, dass diese Teile mit einem weitaus höheren Zeitaufwand bearbeitet werden müssen als normalerweise üblich. Dieser erhöhte Zeitaufwand entsteht durch ein sehr vorsichtiges Kanten und häufiges Messen, um sich ganz langsam an den gewünschte Kantergebnis heranzutasten. Verkantete Teile können in den meisten Fällen nicht mehr gerettet werden. Sie müssen dann komplett neu hergestellt werden, dies bedeutet eine erneute Programmerstellung, Arbeitsvorbereitung und Aufrüstung der Biegemaschine. Zudem ist es notwendig, dass laufende Aufträge unterbrochen werden. Dies bedeutet nicht nur einen erheblichen Materialschrott, sondern auch einen Mehraufwand und selbstverständlich einen erneuten zeitlichen Aufwand. Probleme kann es auch beim Schweißen geben. Die Restspannung bei Material, das nicht zuvor gerichtet wurde, kann dafür sorgen, dass sich das Material durch die Temperatureinbringung stärker verzieht. Auch hier entsteht wieder Ausschuss und eine Mehrzeit bei der Verarbeitung.

Durch den Einsatz der ARKU Richtmaschine können nicht nur die Materialkosten, sondern auch der Zeitaufwand und die Arbeitskosten reduziert werden. Wird das Material vor der Verarbeitung gerichtet, sorgt dies für eine erheblich bessere Prozesssicherheit. Die Reduzierung von Ausschuss und Mehrzeit liegt hier bei etwa 20 bis 30 Prozent. Da wir bei Wurster großen Wert legen auf eine gute Ressourceneffizienz, wurde diese Richtmaschine neu in unseren Maschinenbestand aufgenommen. Somit bieten wir Ihnen die effizientesten Ergebnisse bei einem möglichst geringen Aufwand an Ressourcen.

Fotos: www.arku.de / www.wurster-online.de